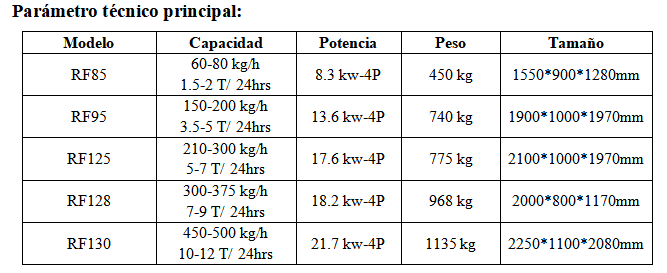

Detalles del producto

Prensa de aceite de maní con control de temperatura

El maní como uno de los materiales petrolíferos más comunes, el aceite de maní en el mercado es popular entre los consumidores. Pero además del aceite de maní, las tortas de aceite de maní obtenidas de la producción de aceite exprimido también pueden producir muchos subproductos comercializables al convertirse en proteína en polvo.

(1) Se utiliza para preparar bebidas proteicas de maní.

Combine la proteína de maní en polvo con azúcar, minerales, vitaminas y especias y esterilícela para preparar una bebida. Por ejemplo, mezcle proteína de maní con leche de cabra con proteína de maní en polvo de incienso; India mezclará proteína de maní en polvo con leche en una proporción de 1:1 en la leche materna alternativa Milton para bebés.

(2) Se utiliza para producir proteína de tejido de maní.

Mezcla el polvo de maní desengrasado con un 25% de agua, un 0,7% de carbonato de sodio y un 1% de sal y exprima la carne de proteína de maní organizada en la extrusora. El polvo de maní desnatado producido mediante preprensa a baja temperatura y proceso de lixiviación única produce proteína de tejido y la calidad del producto es comparable a la de productos extranjeros similares.

(3) Para agregar a una variedad de alimentos para preparar alimentos compuestos.

Agregua proteína de maní en polvo a una variedad de alimentos, como pan, comida horneada, comida rápida, hamburguesas de carne, helado, no solo el contenido de proteína ha aumentado, los aminoácidos de proteína de maní y proteína de trigo también pueden ser equilibrados y complementarios, sino que también tener buena retención de agua y expansión. Se agregó harina de proteína de maní a harina de trigo en un 8% ~ 10% de la harina de trigo para hacer fideos, el contenido de proteína aumentó en un 50% y la resistencia a la cocción también mejoró significativamente.

Entonces, si se desea utilizar la torta de aceite de maní como subproducto, además de la calidad del equipo, el tratamiento temprano de las materias primas también es un factor extremadamente importante.

1. Limpiar y secar

Los cacahuetes que entran en la planta oleaginosa se mezclan inevitablemente con algunas impurezas. Si no retira la fruta de maní mezclada con tierra, tallos, hojas y otros desechos, no solo afectará la calidad del aceite y la harina de la torta, sino que también absorberá una parte del aceite y reducirá la tasa de aceite. Si el maní se intercala con arena, metal, cuerda de cáñamo y otros artículos diversos, provocará desgaste de las piezas de la máquina, provocará accidentes de producción y afectará el efecto del proceso. Por lo tanto, para garantizar una producción sin problemas, se deben eliminar las impurezas en la medida de lo posible. Maní individual con alto contenido de agua, para descascararlo convenientemente, también es muy necesario un tratamiento de secado, para que el maní con alto contenido de agua se deshidrate hasta obtener la humedad adecuada.

Si las impurezas son ligeras, como malezas, tallos y hojas, se pueden seleccionar con aire para eliminar las impurezas; si las partículas de impureza son pequeñas, se pueden filtrar y eliminar las impurezas; para algunos tamaños, se puede utilizar en el molino una densidad relativa similar a las impurezas del maní, si es suciedad, después del método de cribado; si se pueden separar impurezas de hierro, electroimán o imán permanente. El fruto de maní limpio (con cáscara) no debe ser superior al 1, 0%.

2.Pelado

Los cacahuetes deben pelarse antes de la producción de aceite, su propósito: uno es reducir la adsorción de aceite y mejorar la tasa de aceite; el segundo es mejorar la capacidad de procesamiento de los equipos de procesamiento y reducir el desgaste de los equipos de procesamiento; el tercero favorece la laminación de la palanquilla y mejora la calidad del petróleo bruto; el cuarto es mejorar la calidad de la harina de pastel de maní, propiciando su utilización integral.

3.Triturado

El propósito de la trituración de los granos de maní es reducir mecánicamente el tamaño de las partículas de maní, grandes y pequeñas, para crear buenas condiciones de producción de aceite para la producción de aceite. En la producción, es necesario romper el grano de maní en 4~6 pedazos, de modo que no más del 8% del polvo pase a través del tamiz de 20 orificios/pulgada (1 pulgada = 2,54 cm), lo que facilitará el laminado. palanquilla. El laminado es el proceso de prensar el maní en pedazos, por eso también se le llama prensado. El propósito de laminar la palanquilla es destruir la organización celular del maní y crear condiciones favorables para la cocción al vapor, de modo que el aceite pueda separarse suavemente durante el prensado o la lixiviación.

4. Tostador

Tostar o calentar al vapor y freír es uno de los procesos más importantes en la extracción del aceite de maní. Consiste en destruir las células del maní mediante agua y temperatura; el aceite puede reducir la viscosidad del aceite y ajustar el rendimiento del material para resistir la presión y exprimir el aceite del maní en blanco. El prensado de aceite de maní se utiliza principalmente para prensado en caliente. El efecto de la fritura tiene un impacto directo en el buen desarrollo de todo el proceso de producción de aceite y en el nivel de rendimiento de aceite, así como en la calidad del producto oleoso y de la harina para tortas. Generalmente con calderas de vapor y calderas de vapor verticales y otras unidades de equipo, a menudo se elige el método de vapor húmedo o calentamiento de tochos de vapor.

El método de freír y cocinar al vapor en húmedo es el mejor método de freír y cocinar al vapor que utiliza la fábrica nacional de aceite de maní. Básicamente se puede dividir en 3 procesos que son el humedecimiento. De acuerdo con los requisitos del vapor de alta humedad, cuando el maní acaba de entrar en la vaporera, la primera parte del material debe estar húmeda para que consuma suficiente agua.

Si el tiro es menor, habrá masa de maní, cocción al vapor y fritura e incluso el fenómeno de quemado externo y sándwich interno, afectando así la tasa de aceite. El grano de maní en general debe estar húmedo hasta alcanzar entre un 15 % y un 17 % de humedad. El segundo se cuece al vapor. El tocho de vapor se calienta después de que el tocho en bruto se moja y luego se calienta en condiciones cerradas. Generalmente, se debe cocinar al vapor a 95 ~ 100 "C durante no menos de 40 minutos. El tercero es freír. El tocho frito es el proceso de secar y deshidratar el tocho después de mojarlo y cocerlo al vapor, y el propósito es hacer que el tocho se cocine al vapor. La humedad en el tocho es completamente volátil. Generalmente, el tiempo de fritura no es inferior a 20 minutos, hasta que el contenido de agua sea del 1,5% al 2,0%, la temperatura sea de aproximadamente 128 ° C, se puede prensar.

Calentar un maní al vapor también es un método común de usar, especialmente para el uso de prensas de aceite pequeñas y unidades de equipos de prensado de prensas hidráulicas que son más adecuadas; el proceso se divide en dos eslabones: uno es calentar. Calentar es el proceso de calentar y retirar el maní a una temperatura determinada. Para que el maní se caliente uniformemente, se fríe uniformemente y no se saltee la coque, se debe agregar agua antes de mojarlo, para que el maní se escurra por una sola causa y se debe dejar una cierta cantidad de tiempo. Generalmente se coloca durante 8 a 12 horas, para que el rocío de agua se filtre en los cacahuetes. El tocho se debe humedecer con agua antes de calentarlo, y se debe girar o revolver con frecuencia para que el maní se caliente de manera uniforme. La temperatura de calentamiento se controlará entre 90 y 100 C. El segundo es maní al vapor. Cocido al vapor se refiere al proceso en el que el tocho semicocido después de calentarlo se rocía en muy poco tiempo para vaporizarlo directamente y convertirlo en un tocho maduro prensado por humanos. Su finalidad es conseguir que la palanquilla cocida tenga la plasticidad y resistencia más adecuadas para mejorar el rendimiento de aceite. Por lo tanto, según el aceite de maní, ajuste el agua y la temperatura en mal estado. La primera compresión es del 5,5 % al 7,0 % y la temperatura de compresión es de 100 a 105 °C; la segunda compresión es del 9 % al 10 % y la temperatura de compresión es de aproximadamente 105 °C.

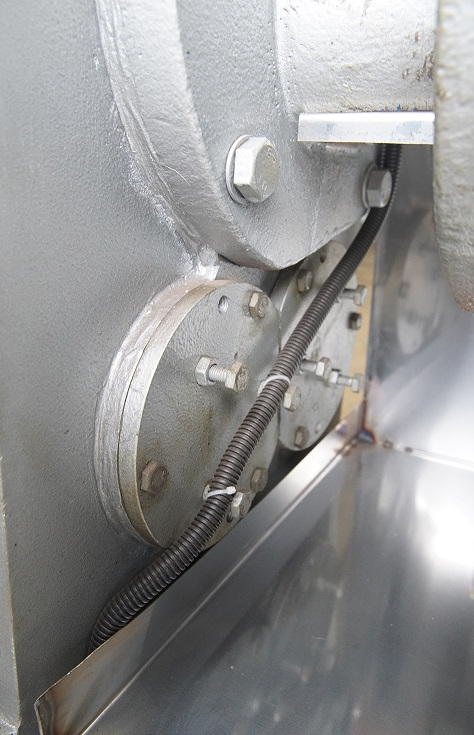

Imagen de detalle de la máquina

Consulta en línea

Productos relacionados